Planaritetskontroll vid Hybrid Bonding

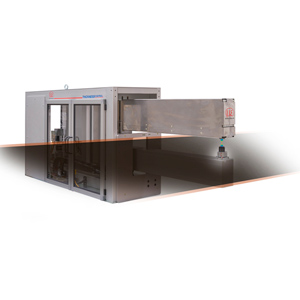

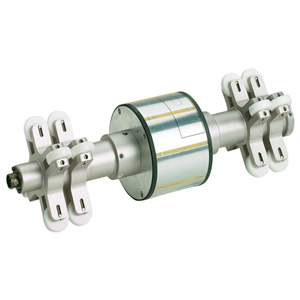

Hybrid Bonding är en avancerad förbindningsteknik inom halvledartillverkning där två wafers eller chips (dies) kopplas direkt via kontaktytor av koppar. På så sätt behövs inga traditionella lödbollar. Vid modern Die-to-Wafer (D2W) eller Wafer-to-Wafer (W2W) Hybrid Bonding är realtidskontroll av planariteten avgörande för en tillförlitlig process.

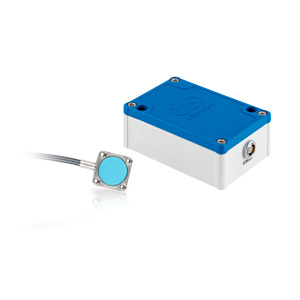

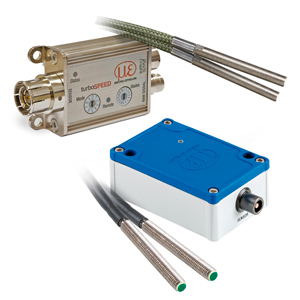

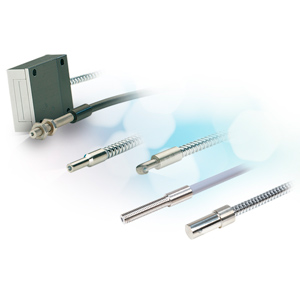

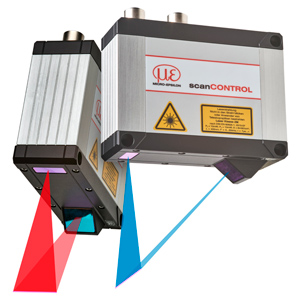

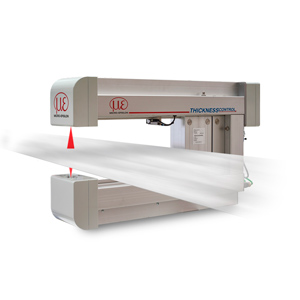

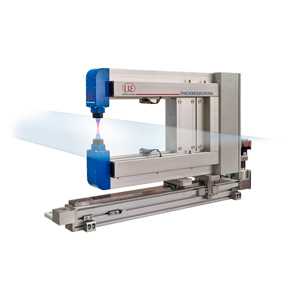

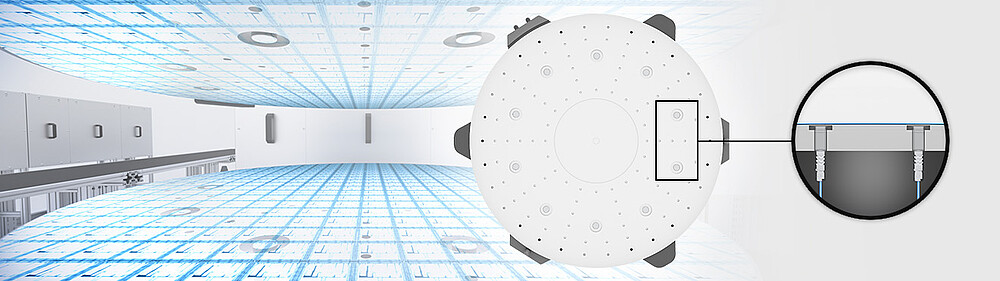

Kapacitiva avståndssensorer spelar här en central roll, särskilt vid små chip med fina strukturer i mikrometerområdet. De möjliggör beröringsfri mätning av formavvikelser på wafers – exempelvis böjning, vridning eller lokala deformationer. På så sätt övervakar sensorerna waferns planaritet och levererar viktiga mätdata för adaptiv nivellering av bondingenheterna.

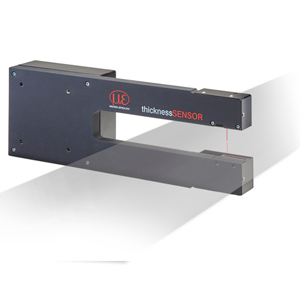

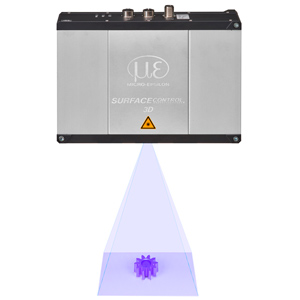

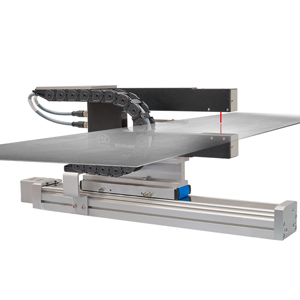

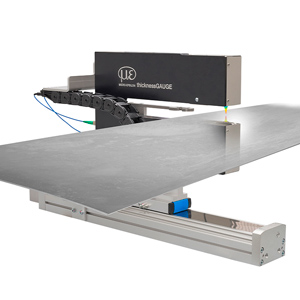

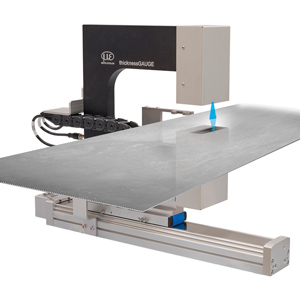

Inline-planaritetskontroll före bonding

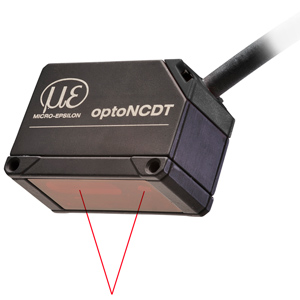

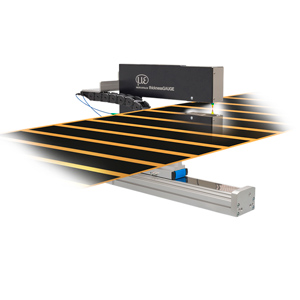

Beroende på mätuppgift sveper sensorarrayer av ytan på den övre och nedre wafern och registrerar lokala höjningar, fördjupningar, lutningar eller hela böjningen. Mätdata matas in i en aktiv positionskorrigering av wafer-stagen. Om höjdskillnader upptäcks kan bondingenheten till exempel justeras exakt i z-led via en precisionsaxel. För mycket små chip används även segmenterade ytor på chucken, som kan nivåregleras lokalt.

De kapacitiva sensorerna levererar kontinuerligt mätdata med högsta precision, vilket gör att bondingsystemen kan styras i realtid via aktuatorer (till exempel piezo-manöverdon eller segmenterade bond-chucks).

Med den vakuumanpassade versionen kan sensorerna användas på nästan alla användningsområden.